在工业4.0浪潮的推动下,智能工厂已成为制造业转型升级的核心战场。其规划与建设,远非简单的设备自动化堆砌,而是一场深度融合数据、算法与业务流程的深刻变革。其中,人工智能应用软件的开发扮演着至关重要的角色,宛如为智能工厂装备了“十八般武艺”,使其能够感知、分析、决策并自主优化。

第一式:数据感知与融合——打造工厂“数字感官”

AI软件首先赋予工厂强大的感知能力。通过开发集成了计算机视觉、物联网传感器数据分析的软件,工厂能够实时“看见”生产线状态、“听见”设备运行异响、“感知”环境温湿度与能耗。这些软件如同遍布工厂的神经网络末梢,将物理世界的状态转化为高质量、结构化的数据流,为后续分析奠定基石。

第二式:预测性维护——未卜先知的“神医圣手”

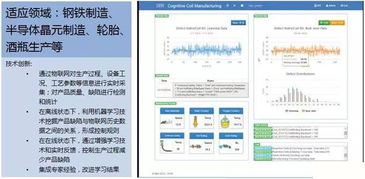

基于机器学习的预测性维护系统,是AI在智能工厂中最经典的应用之一。通过分析设备的历史运行数据、振动频谱、温度曲线等,AI模型能够精准预测关键部件(如轴承、刀具)的剩余使用寿命和故障概率,提前生成维护工单,变“事后抢修”为“事前保养”,极大减少非计划停机,堪称保障连续生产的“定海神针”。

第三式:智能排产与调度——运筹帷幄的“调度大师”

面对多品种、小批量、快交期的市场需求,传统的排产系统往往力不从心。AI优化算法(如强化学习、遗传算法)开发的智能排产软件,能够综合考虑订单优先级、物料供应、设备产能、人员技能、能耗约束等数十甚至上百个变量,在短时间内生成全局最优或接近最优的生产计划与动态调度方案,实现资源利用最大化与交付周期最小化。

第四式:质量智能检测——明察秋毫的“质检天眼”

基于深度学习的视觉检测软件,正在彻底改变质量检验环节。无论是产品表面的微小划痕、装配的错漏,还是精密元件的尺寸瑕疵,AI视觉系统都能以远超人眼的速度和精度进行100%全检,并实时分类、统计与追溯缺陷根源,将质量控制从事后抽检提升为实时、在线的过程控制。

第五式:能耗优化与碳管理——精打细算的“节能管家”

“双碳”目标下,AI驱动的能源管理系统(EMS)成为智能工厂的标配。这类软件通过建模分析生产设备、空调系统、空压站等主要能耗单元的运行模式,利用预测控制和优化算法,在保证生产的前提下,自动调节设备启停、设定最优工艺参数,实现能效的动态最优,显著降低碳排放与运营成本。

第六式:数字孪生与仿真——洞见未来的“沙盘推演”

数字孪生是物理工厂在虚拟空间的完整镜像。AI软件在此框架下,不仅能实时映射状态,更能利用仿真和机器学习,对新产品导入、产线重组、工艺变更等重大决策进行“先验性”模拟与优化。它如同一个高级“战略实验室”,帮助管理者在投入实际资源前,预判结果、规避风险。

第七式:柔性机器人协作——心灵手巧的“全能工友”

AI软件赋予了工业机器人前所未有的灵活性与智能。通过集成视觉引导、力控感知和自适应路径规划算法,机器人能够胜任更复杂的柔性装配、无序分拣等任务,并与人类安全、高效地协同工作,快速适应生产线的变化,支撑个性化定制生产模式。

第八式:供应链智能协同——眼观六路的“链路中枢”

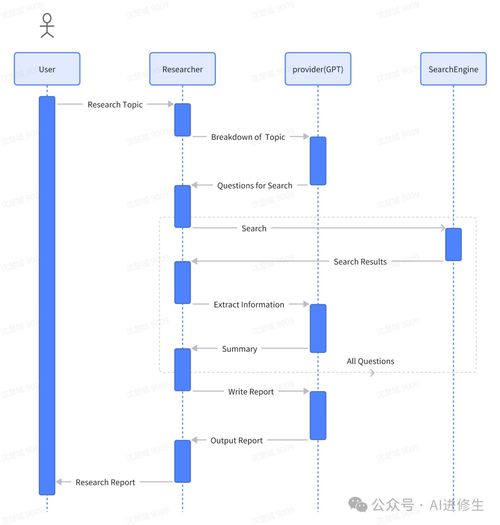

将AI应用于供应链管理软件,可实现需求预测更精准、库存水平更优化、物流路径更高效。自然语言处理(NLP)技术还能自动解析客户订单、供应商邮件及市场报告,提前感知供应链中断风险并给出应对策略,增强整个供应链网络的韧性与响应速度。

第九式:人机交互与知识管理——薪火相传的“智慧宝典”

AI驱动的智能辅助系统(如AR作业指导、语音交互助手)能将资深工程师的经验数字化,为新员工提供沉浸式、步骤化的实时指导。通过知识图谱技术,将分散的设备手册、故障案例、工艺文件关联起来,形成可查询、可推理的工厂知识库,解决知识传承与利用的难题。

第十式至十八式:持续进化与融合创新

除此之外,AI在智能工厂的“武艺库”仍在不断扩充:自适应控制优化工艺参数、异常根因分析快速定位问题源头、数字员工自动化处理流程单据、网络安全态势感知主动防御……这些应用并非孤立存在,而是通过统一的工业互联网平台或数据中台相互连接、协同作用,共同构成一个不断学习、持续进化的“工厂智能体”。

****

智能工厂的规划,本质上是对“数据驱动决策”能力的系统性构建。人工智能应用软件的开发,正是将数据转化为智能的关键“炼金术”。掌握这“十八般武艺”,并非要求面面俱到,而需结合企业自身痛点、数据基础与战略目标,有选择、分阶段地引入与深化,最终锻造出兼具韧性、效率与创新能力的核心竞争力,在智能制造的新赛道上赢得先机。